别克Electra E5三电技术解读:自研三电系统,整车被动安全可靠

大家在购买新能源汽车的时候,除了很关注续航之外,对安全性也是非常看重的,毕竟谁都不想成为新闻上的主角。虽然新能源汽车市场的未来是一片希望的田野,但要想走得长远,不仅需要拥有安全靠谱的产品,也要在电池、电机、电控等关键技术的应用上严格把控,为用户带来更安全的用车环境。

别克Electra E5的三电技术有何过人之处?

新车作为奥特能平台的大五座SUV,可以说是集合了通用汽车超过25年的电气化经验和超前的技术,能够让三电系统更安全和更可靠,完全能够满足消费者对于智能化出行的高安全和高品质。

别克Electra E5采用通用汽车自研的三电系统,并提供四驱和两驱两种动力组合,CLTC工况下的续航里程达到了600km,有效地扩大了消费者的出行半径。在电芯方面,专属的811配方,让其热稳定性提升了10%,再配合上可无线连接的电池管理系统,用来确保电池的稳定和安全。

电芯采用100%电芯DCR(直流内阻)检测,成本更高。通过DCR全检确保电芯焊接制造、电芯性能、下线品质的一致性,从而减少电芯容量的木桶效应,提高电池安全性,电池寿命更长。

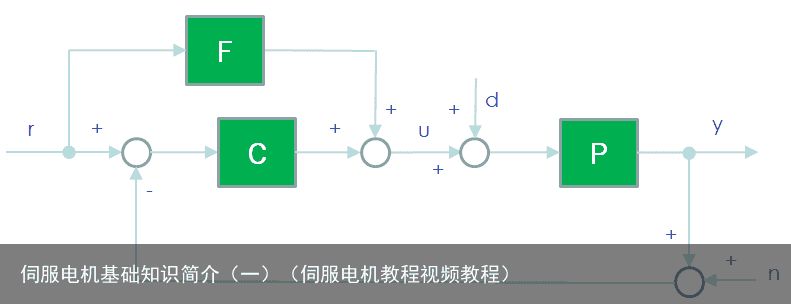

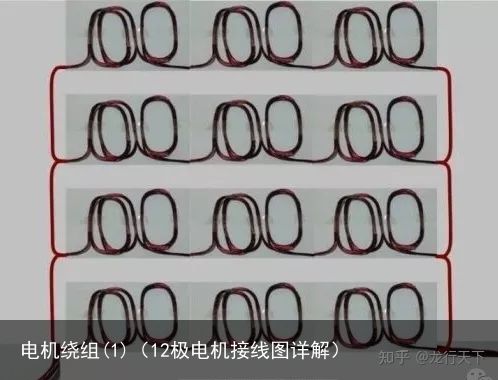

自研的8合1电驱系统,体积和重量功率在行业内处于领先水平。驱动电机还采用扁线工艺,不仅能够提升功率密度,还可以让热传导效率更高。再加上先进的齿轮加工工艺和特有的吸音材料包裹技术,能够为用户带来更性能、更舒适的驾乘感受。

新车全系按照2021 CNCAP五星标准开发,通过科学的碰撞传力路径,来提升电池碰撞安全。在碰撞发生时,电池组在5秒内就可以完成主动放电,确保救援时的安全性。并且电池壳体对整车的扭转刚度提升约为45.8%(35,000Nm/Deg),属于行业的领先水平。

电池的安全性也是很关键的因素之一。新车的电池组通过了跌落试验,挤压试验,针刺试验。在极为严苛的针刺实验中,奥特能电池包在针刺后无明火、不爆炸、无热失控,可谓是将安全做到了极致。

奥特能工厂也很出色

奥特能电动车平台打造的首款量产车型——别克Electra E5,该车将于武汉奥特能超级工厂投产。工厂电池车间的模组上线工位首次融合“机器人、3D点云视觉、力控感知”技术于一体,安装精度可达0.2mm,有效避免模组在组装过程中由于磕碰造成的潜在安全风险,确保装配过程电池零损伤。

得益于世界一流的设备,武汉奥特能超级工厂的电驱车间机加工线实现了从上料、加工、清洗、测试、检测到下线的全过程自动化生产,全线纳入2微米工程,从制造、测试、检查全过程,实现微米级超高精度加工。

电池包壳体和电池冷却系统的密封质量,关乎电池系统运作的可靠性和安全性。电池车间采用了行业最严苛的电池包密封测试标准,从零部件开始,就运用高精度气密仪对电池来料、过程及总成进行100%气密性检测,且结果可全生命周期追溯。

电驱车间采用严苛的最终性能测试标准,会模拟整车真实工况,结合数理统计、相关特性分析,进行智能诊断,对电驱整机进行包含密封、绝缘、功能3大类共7大项的性能测试。

总结:

参观完通用的武汉奥特能超级工厂之后,不仅理解了为什么通用旗下的新能源汽车为何能拥有不错的安全性,也看到了那些默默在背后付出的机械手臂和工人们。我相信上汽通用未来将会凭借奥特能平台的优势,迅速地在市场中站稳脚跟。

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫