2022美国DOE先进电机技术最新进展一

“ 本系列文章介绍美国电机技术最新进展,分析自2019年以来美国DOE主导下电驱动电机技术主要突破方向和思路,希望能对国内同行起到印证、启发的作用。”

01

—

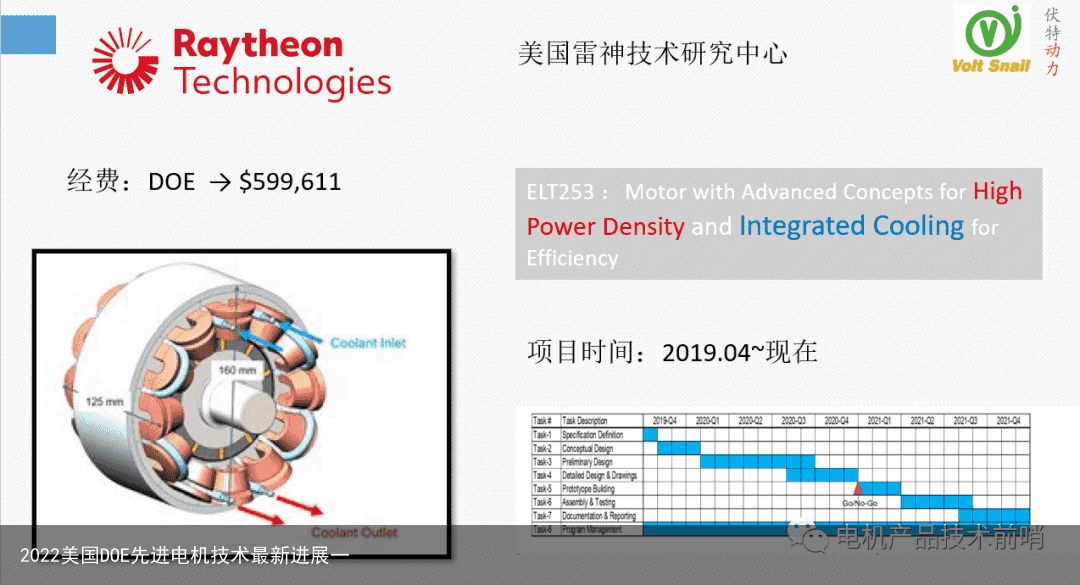

ELT253

具有高功率密度和集成冷却的先进概念的电机

本期介绍 DOE主持下的编号为ELT253的项目,研发方为美国雷神技术中心,DOE支持了近60万美元,意图开发一种新的先进概念电机,具备更高功率密度、更先进冷却方式等关键特征。项目起始于2019年4月,预期2022年完成,现在处于延期状态。

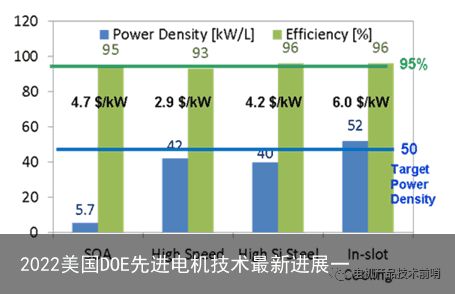

电机项目

峰值功率\kw

体积\L

功率密度kw\L

BMW I3

125

13.1

9.5

Tesla Model3

200

13.5

14.8

02

—

ELT253

技术突破方向

该项目电机的基本拓扑结构和参数如下图所示,看上去其貌不扬。仅仅是一款表贴式集中绕组电机。

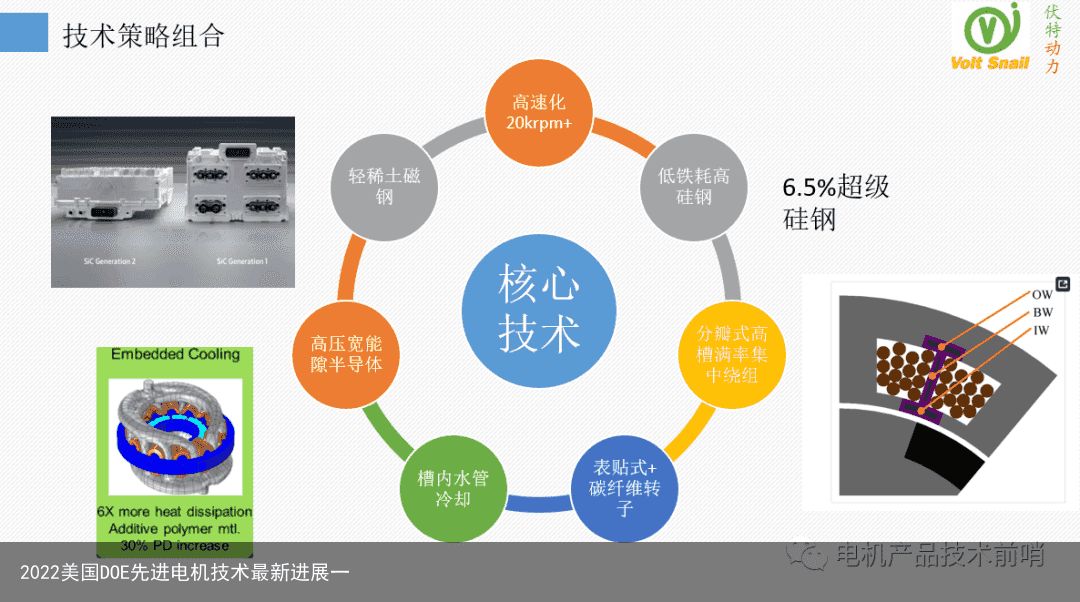

那是如何达到50kw/L的?关键在于雷神公司的研究团队采用了一系列新技术组合,概况一下用了七种策略,分别是:

【高速化】 雷神公司这款电机的转速最低在20000rpm,最高在24000rpm,在不考虑扭矩密度的前提下,高速化是提高功率密度的优先选项,也是近几年车用驱动电机的明确的发展方向;

【超级硅钢】ELT253项目采用了高Si合金钢,硅含量超过6%,也就是“超级硅钢”作为铁芯材料,这种材料特别适合降低因高速高频带来的铁耗;

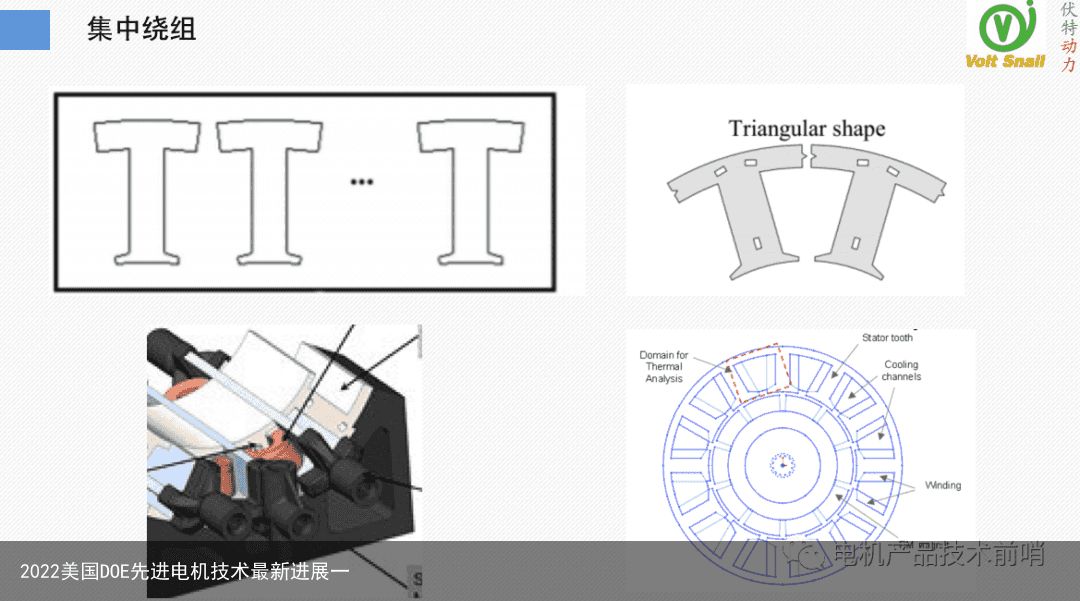

★【分瓣式高槽满率集中绕组】 这是雷神公司在电机电磁设计层面主要的创新;

【碳纤维+表贴式转子】 这是高速电机常用技术组合, SPM能够避免应力集中,再加上碳纤维的应用能够实现更高的转子线速度;

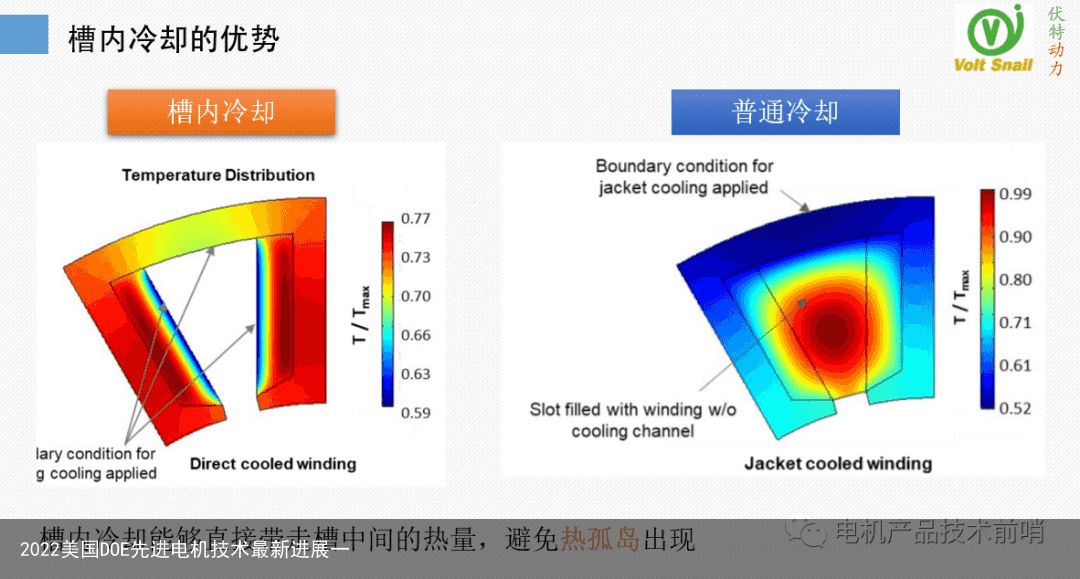

★【槽内水管冷却】 这是ELT253项目热管理方面最重要的创新,高功率密度导致热功率密度也超高,传统的水冷、油冷方式很难满足需求,必须要有换热效率更高的冷却方式。

【高压宽能隙器件】,其实就是用了一款额定700V 最高1500V 的SiC控制器,供应商是John Deere Electronics ;

【轻稀土磁钢】,雷神公司用了一款无重稀土Dy的 牌号为N55的磁钢、这个纯粹是政治问题,和高功率密度没有关系。

在这一系列技术组合中,有很多是常规技术、其中有重要创新意义的仅有两种,分别是“分瓣式高槽满率集中绕组” 和“槽内油冷”。

03

—

分瓣式高槽满率集中绕组

ELT253这个项目采用的是10极12槽的分数槽架构,每个齿都是独立分瓣的,绕完绕组后再拼接成一个完整的定子。这里面有两个疑问:一、为什么不用整数槽架构;二、为什么铁芯要一个齿一个齿分瓣?

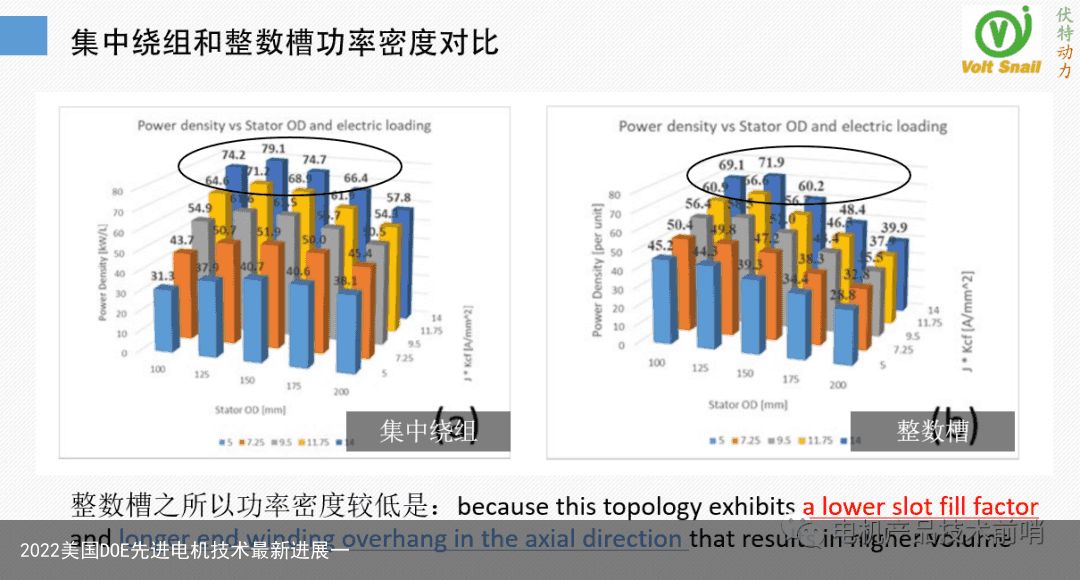

雷神团队在2019年到2020年度主要的工作就是各种槽极比结构的优化对比,比较的结论就是在同“电密*热负荷”下集中绕组结构的功率密度略大于整数槽结构(前者峰值79.1kw/L,后者的峰值 是71.9kw/L)。原因是集中绕组结构的槽满率更高、绕组端部更紧凑。后者好理解,而槽满率的问题涉及到了绕线方式和分瓣式结构了。

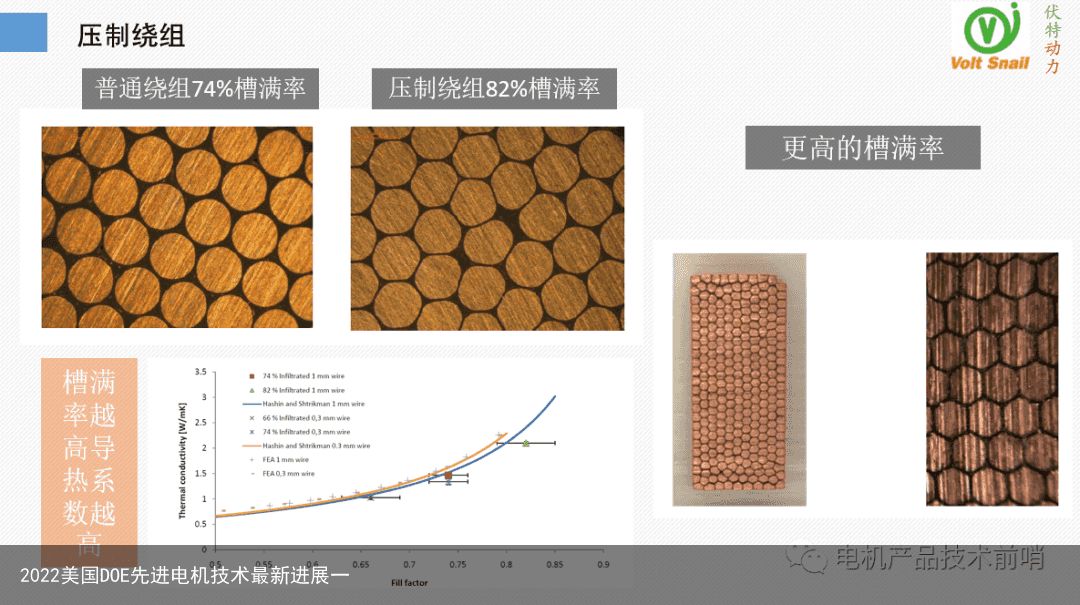

雷神团队在2019年到2020年度主要的工作就是各种槽极比结构的优化对比,比较的结论就是在同“电密*热负荷”下集中绕组结构的功率密度略大于整数槽结构(前者峰值79.1kw/L,后者的峰值 是71.9kw/L)。原因是集中绕组结构的槽满率更高、绕组端部更紧凑。后者好理解,而槽满率的问题涉及到了绕线方式和分瓣式结构了。 如上图所示,该项目的绕线采用了压制绕组相比普通绕组导体被挤压成了六边形,线间间隙大幅度减小,能够获得更高的槽满率,槽满率可以在82%以上。更高的槽满率不但能够获得比整数槽更高的功率密度,而且能够提高铜线到铁芯的导热系数

如上图所示,该项目的绕线采用了压制绕组相比普通绕组导体被挤压成了六边形,线间间隙大幅度减小,能够获得更高的槽满率,槽满率可以在82%以上。更高的槽满率不但能够获得比整数槽更高的功率密度,而且能够提高铜线到铁芯的导热系数

,有利于散热。但压制绕组有个先决条件,就是必须采用集中绕组分瓣式铁芯结构,只有绕组绕制在独立的齿上方便工装施加压力。现在我们能够理解前面两个疑问了。

04

—

槽内水管冷却技术

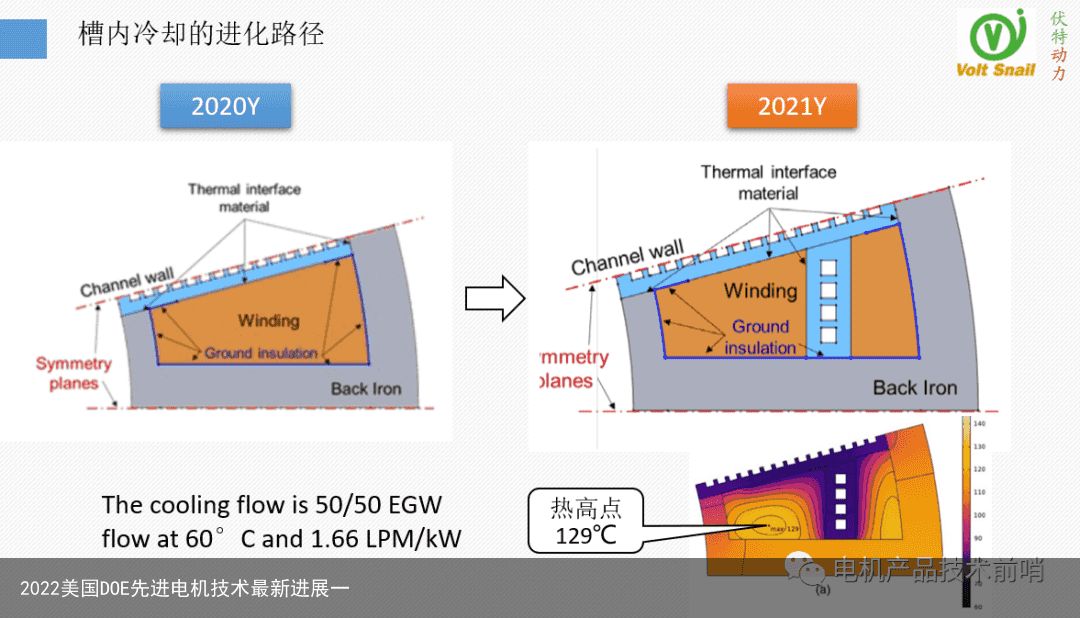

什么是槽内水管冷却技术?如下图所示直接将水管嵌入绕组和绕组之间的间隙,然后注入导热树脂,使得槽内导体产生的热量能够直接通过冷水管散走。

查看不同年度的报告,能够发现该项目的槽内冷却技术有明显的进化痕迹。2020年采用的一字型方案,到了2021年改进成了T字型方案,T字型方案绕组和冷管的交接面更大,冷却效果更明显,但相应的绕线工艺更复杂。因为项目未结题,尚不清楚他们最后的定稿方案,但最后的方案肯定需要平衡好性能和工艺性。

05

—

总结

可以看出ELT253的高密度电机方案本质上的创新在于槽内冷管技术,分瓣式集中绕组是为了实现该技术必要的选择。高速化+超级硅钢+碳纤维是常规技术路线,这些组合在一起形成了一个高功率密度解决方案。雷神技术中心是一家军工企业,在DOE企业联盟中不算突出,相应的技术方案没有那么惊艳,但我们仍然能够获得一些启发:高功率密度的核心难点是如何更有效的散热,必须要在散热上有所创新;

高功率密度必须要提高用铜量,可以是扁线也可以是压制绕组,也可以是其它方案;

高速化仍然是一种有效的路径,但需要有一系列策略来克服高速化带来挑战;

死磕自己,服务大家,我是核动力蜗牛,希望和大家一起交流。关注公众号请扫下面二维码

技术交流请扫下面二维码

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫